フラックスの種類と役割、使い方について分かりやすく解説

2024/08/06

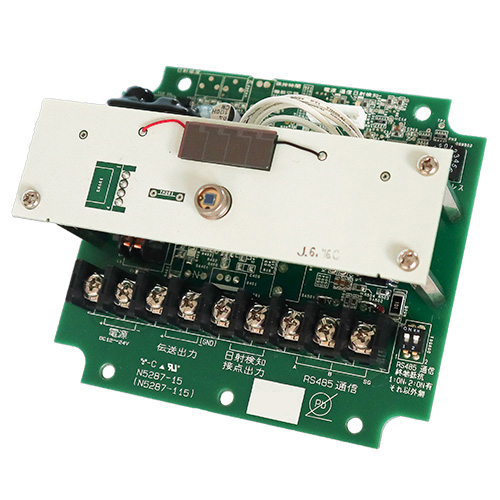

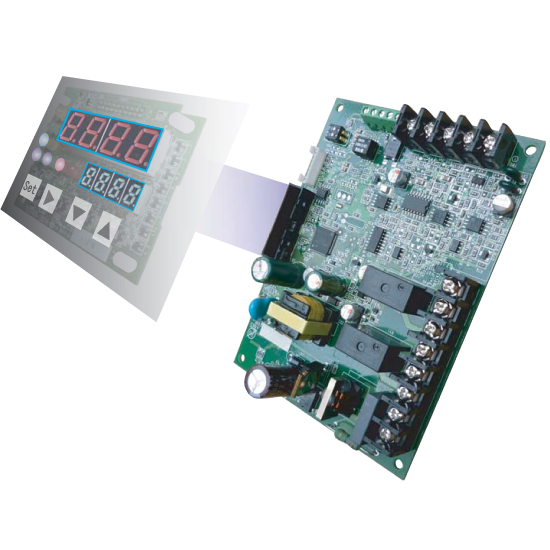

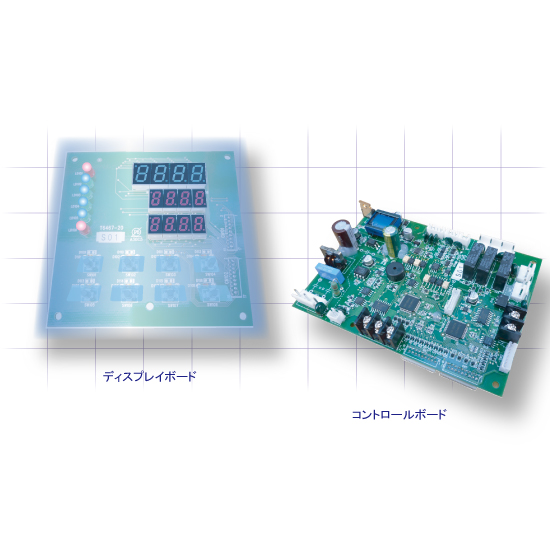

ODM基板開発

基板に電子部品を実装するには、半田付けが重要になります。半田付けの良し悪しが、電気製品の機能や信頼性、寿命などに影響を及ぼすからです。良好な半田付けには「フラックス」と呼ばれる溶剤の使用が不可欠です。

本記事では、基板製造に使用するフラックスの種類や役割、使い方を中心に分かりやすく解説していきたいと思います。

フラックスとは?

金属が大気中に置かれると、大気中の酸素と反応して酸化します。そのため、母材の金属表面には一般に金属酸化物(酸化膜)などの表面汚染物質が存在しています。この表面汚染物質が半田付けを妨げるため、取り除かなければなりません。

このときに用いる溶剤を「フラックス(flux)」といいます。特に、プリント基板の銅箔(どうはく)表面は、フラックスによって処理されていないと酸化して半田付けしにくくなります。

フラックスは、金属の接合面を清浄することで接合時に金属酸化物などが生成するのを防ぎ、接合を確実にします。

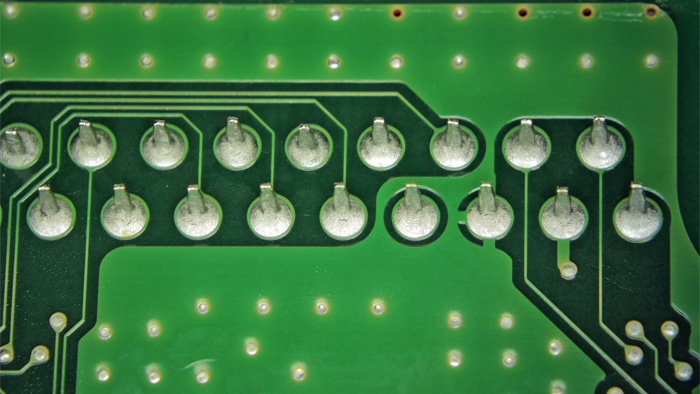

フラックスの作用により溶融した半田が2つの金属の接合面に薄く均等に流れ込み、半田の終端が美しく裾を引き合金層が広く均一に形成されます。「よい半田付け」とはこのような状態をいいます。

▲よい半田付けの例

フラックスの主な役割

半田付けにおけるフラックスの役割は、極めて重要です。主な役割を次に示します。

(1)清浄化

金属表面の酸化物などを溶解させる、または還元させて清掃する。

(2)表面張力を低下

溶融した半田の表面張力を弱めることにより、溶融半田が母材表面に馴染んで広がるようにする。(母材表面のぬれを促進する)

(3)酸化防止

上記(1)により清浄化した金属表面を速やかに覆うことで、(再)酸化を防止する。

フラックスの種類

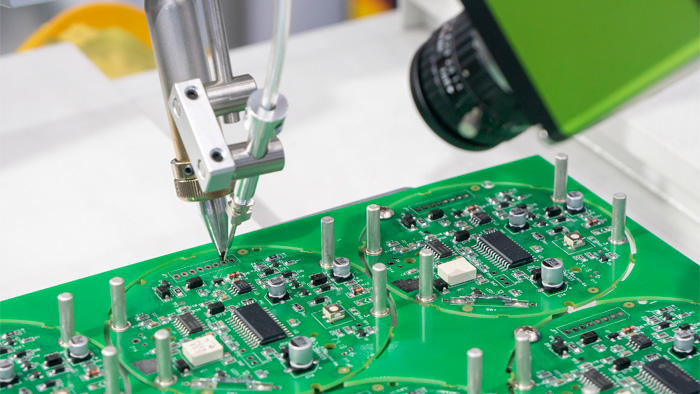

▲フラックスを塗布する機械(フラクサー)を操作している様子

半田付けに使用するフラックスは、半田や母材に応じて使い分けられるため、多種多様です。

一般的な半田付け用フラックスは、構成材料から下の表に示すように無機系、有機系、樹脂系に大別されます。フラックスの構成材料は、母材の種類、半田の種類、半田付け温度や半田付け時間、電気特性などを考慮して選択されます。

【一般的な半田付け用フラックスの種類】

| 分類 | 構成材料 | ||

| 溶剤 | 溶媒など | ||

| 無機系 | 酸類 | 塩酸、フッ化水素酸、正リン酸(オルトリン酸) | 水、のり状ワセリン |

| 塩類 | 塩化亜鉛、塩化アンモニウム、塩化第一スズ | 水、のり状ワセリン、ポリエチレングリコール | |

| 有機系 | 酸類 | 乳酸、オレイン酸、ステアリン酸、グルタミン酸、フタル酸 | 水、有機溶媒類、のり状ワセリン、ポリエチレングリコール |

| ハロゲン類 | 塩酸アニリン、塩酸グルタミン酸、塩酸ヒドラジン、ブロマイドヒドラジン | 水、有機溶媒類、のり状ワセリン、ポリエチレングリコール | |

| アミン、 アミド |

尿素、エチレンジアミン | 水、有機溶媒類、のり状ワセリン、ポリエチレングリコール | |

| 樹脂系 | ロジン(※) | イソプロピルアルコール、有機溶媒類、ポリエチレングリコール | |

| 活性化ロジン (例:ロジン+ステアリン酸、ロジン+塩酸アニリン) |

イソプロピルアルコール、有機溶媒類、ポリエチレングリコール | ||

| 分類 | 構成材料 | ||

| 溶剤 | 溶媒など | ||

| 無機系 | 酸類 | 塩酸、フッ化水素酸、正リン酸(オルトリン酸) | 水、のり状ワセリン |

| 塩類 | 塩化亜鉛、塩化アンモニウム、塩化第一スズ | 水、のり状ワセリン、ポリエチレングリコール | |

| 有機系 | 酸類 | 乳酸、オレイン酸、ステアリン酸、グルタミン酸、フタル酸 | 水、有機溶媒類、のり状ワセリン、ポリエチレングリコール |

| ハロゲン類 | 塩酸アニリン、塩酸グルタミン酸、塩酸ヒドラジン、ブロマイドヒドラジン | 水、有機溶媒類、のり状ワセリン、ポリエチレングリコール | |

| アミン、 アミド |

尿素、エチレンジアミン | 水、有機溶媒類、のり状ワセリン、ポリエチレングリコール | |

| 樹脂系 | ロジン(※) | イソプロピルアルコール、有機溶媒類、ポリエチレングリコール | |

| 活性化ロジン (例:ロジン+ステアリン酸、ロジン+塩酸アニリン) |

イソプロピルアルコール、有機溶媒類、ポリエチレングリコール | ||

▲左右にスクロールします

※ロジン(rosin):松の木などのオレオレジンから抽出し精製した天然の硬質樹脂。

フラックスのタイプと使い方

次に、半田付け用フラックスの一般的な形状と使い方を示します。

フラックスの形状は、使用する半田の種類や半田付け方法などの半田付け条件を考慮して選択する必要があります。

(1)液状

液状フラックスは、フラックス成分を水または有機溶剤に溶かしたものです。フラックス成分の水または有機溶剤に対する溶解度は、フラックス成分によって異なるため、フラックスの濃度と成分組成はフラックス成分の水や有機溶剤に対する溶解度を考慮して決定されます。

プリント基板をフロー半田付け法により半田付けする場合、通常は液状フラックスを多孔質の円筒(発泡管)に圧力空気を送り込んで発泡させ(気泡状のフラックスを形成させ)、それをプリント基板に吹き付けます。

液状フラックスの使い方は、次のとおりです。

・ハケなどによる塗布

・フラックス溶液への浸漬

・噴霧(スプレー)

・噴出

・滴下

(2)粉末状または塊状

粉末状フラックスは、粒子の大きさが重要になります。粒子が細かいほどフラックスの成分組成が均一になるため、フラックスが発揮する効果が高くなります。

粉末状フラックスの使い方は、次のとおりです。

・接合部(半田付けする部分)への散布

・プリフォーム(例:錠剤状にして使用)

・溶融塩浴浸漬

・加熱した半田への付着

・コアード(芯入れ)、コーテッド(被覆)

・粉末状半田との混合

(3)ペースト状

ペースト状フラックスは、フラックス成分に溶媒、増粘剤などを加えてのり状にしたものです。フラックスをペースト状にして使用するほうが、供給しやすい場合があり、なかでも自動半田付け装置やロボットによる自動半田付けでは、ペースト状フラックスは有効です。

ペースト状フラックスは、液状フラックスと比べて粘度が高く必要な箇所にのみ塗布できるため、余分なフラックスの流れによって母材が腐食することがなくなります。

なお、ペースト状フラックスを粉末状半田と混合したものは「半田ペースト」と呼ばれ、広く利用されています。半田ペーストは、印刷や吐出などにより供給されます。

ペースト状フラックスの使い方は、次のとおりです。

・ハケなどによる塗布

・定量押出し

・浸漬

・コアード

・半田ペーストとして使用

フラックス使用上の注意点

最後に、フラックスを使用する際の注意点を以下に挙げます。

①加熱時に液状物やガスが飛散する

フラックスは加熱時に活性化して液状物や気化ガスが飛散するため、作業場の換気や保護眼鏡の着用が必要です。

②残渣の洗浄・除去が必要

フラックスは、半田付けの良否を決定づける重要な役割を果たしますが、種類によっては腐食性があります。そのため、半田付け後に残るフラックス残渣(ざんさ)による接合部の腐食が、問題になることがあります。

フラックス残渣は、部材を腐食するだけでなく電気的リークや回路の短絡(ショート)など、半田付けされた機器の長期信頼性を低下させる原因にもなります。

したがってフラックス残渣は、洗浄・除去する必要があります。洗浄にあたっては、まずフラックス残渣が極性(イオン性)であるか非極性(非イオン性)であるかに応じて洗浄溶媒を選択します。次に、フラックス残渣を除去する方法と装置を決め、最後に、どの程度洗浄されたかを確認します。

フラックス残渣を洗浄するクリーナー(洗浄剤)も、市販されています。クリーナーは、目的とする汚染物質のみを除去するとともに、電子部品および母材に対してマイルドなものを選ぶ必要があります。

ニッポーは、強みである高品質と高信頼性を生かして、電気・電子回路の設計・開発からプリント基板の設計・開発・製造、制御システムの構築まで幅広く対応しています。詳しいことをお知りになりたい方は、お気軽にお問い合わせください。