エッチングとは?半導体製造に必須の加工技術を詳しく説明

2023/05/30

ODM基板開発

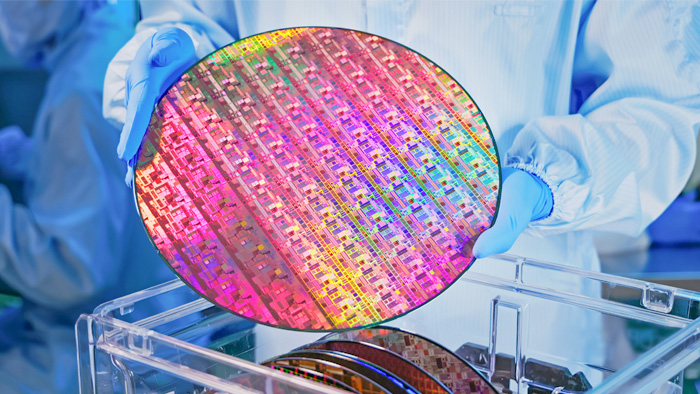

スマートフォン、パソコン、自動車、家電、ドローン……。私たちの身の回りにある、さまざまな機器には、通信や制御などのために、多くの半導体が使われています。

「半導体」とは、多くの場合、半導体物質を使用してつくり込んだトランジスタ、抵抗などの部品(パーツ)を集めた集積回路(IC、LSI)を指します。

半導体の製造には、ナノメートル(nm)レベルの加工精度が求められ、これを実現するために、半導体製造では、基板上に形成した薄膜を加工する「エッチング」と呼ばれる工程があります。

今回は、半導体製造に必須の工程である「エッチング」について、ご説明したいと思います。

エッチングとは?

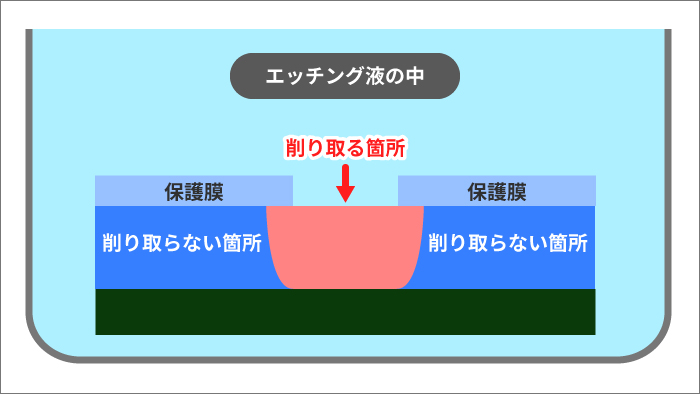

「エッチング」とは、薬品やイオンの化学反応(腐食作用)を利用して、基板(ウエハー:wafer)上に形成した薄膜(酸化膜など)を所望の形状に加工する工程をさします。

接着や塗装が「付け足す」加工だとすれば、半導体製造におけるエッチングの主な目的は、基板上の薄膜を設計図どおりに「削り取る」加工です。

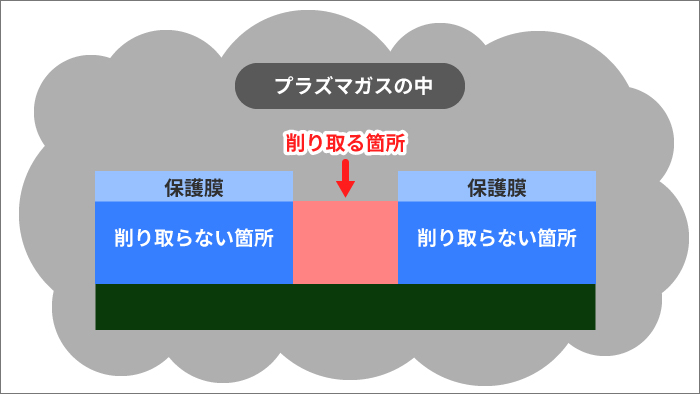

エッチングの工程では通常、エッチング装置を用い、あらかじめ形成されたパターンに従って薄膜を削り取ります。このとき、保護膜(マスク)により保護されている部分は、削り取られずに残ります。

このようにして、基板を2次元構造から3次元構造に加工していきます。

エッチングには、大きく分けて、「ウェットエッチング」と「ドライエッチング」の2種類の方法があります。

次に、それぞれの方法について説明していきます。

ウェットエッチングのメリット・デメリット

「ウェットエッチング」とは、酸やアルカリの溶液中に半導体基板を浸して、不要な薄膜を除去する方法をいいます。

ウェットエッチングに使用する薬液はエッチング液と呼ばれ、エッチングしたい薄膜によって種類が異なります。エッチング液により薄膜は溶けますが、保護膜は溶けません。

エッチング液と薄膜との組み合わせのほかに、ウェットエッチングでは、基板温度や溶液濃度、添加物量などの条件を厳密に管理する必要があります。

メリット:コストが安くて生産性が高い

エッチング液は、比較的安価です。また、ウェットエッチング用の装置の価格も、後述するドライエッチング用の1/10程度です。 さらに、ウェットエッチングは、一度に数十枚の基板が処理できるなど、加工に要する時間も短くて済むため、生産性が高くコストを抑えることができます。その他、純粋な化学反応を用いたやり方であるウェットエッチングには、基板に与えるダメージが少ないといったメリットもあります。

デメリット:微細加工に不向き

ウェットエッチングは、あらゆる方向に腐食が進行する「等方性」であるため、保護膜下の横方向にもエッチング液が浸み込んで溶解が進みます。その結果、事前に設計した寸法よりも細い部分が発生する可能性があります。 したがって、ウェットエッチングは、1μm以下の微細加工には向いていません。粗いパターンの加工や薄膜の全面除去など、一部の工程でのみ使われています。

ドライエッチングのメリット・デメリット

「ドライエッチング」とは、液体の薬品を使わずに、反応性イオンガスやプラズマガス中に半導体基板をさらして、不要な薄膜を除去する方法をいいます。代表的なものとしては、反応性イオンエッチング(RIE:Reactive Ion Etching)が挙げられます。

反応性イオンエッチングは、真空状態でガスを流し入れ、プラズマによって発生させたイオンを衝突させることで、不要な部分を削り取ります。反応性イオンエッチングは、ウェットエッチングとは異なり、エッチングを一定方向に制御できる「異方性」です。

メリット:加工精度が高い

ドライエッチングは、微細加工が可能であるため、加工精度の高いエッチングができます。現在、エッチング工程には、ドライエッチングが広く採用されています。 また、後工程で洗浄を必要としない点なども、メリットとして挙げられます。デメリット:コストがかかり、ダメージが発生しやすい

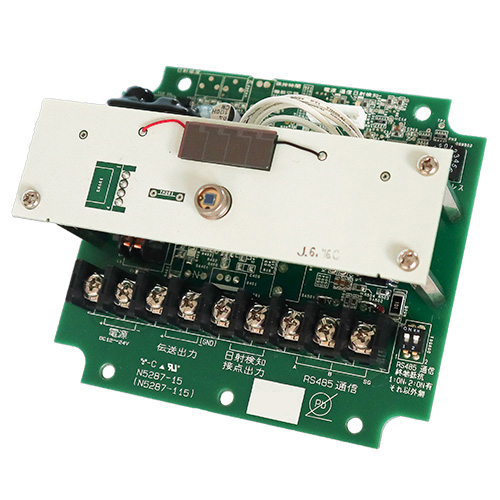

ドライエッチングは、ウェットエッチングと比べてコストが高くなります。 また、結晶欠陥や汚染などによるダメージ、絶縁破壊、パターンの粗密による速度の相違が発生しやすいといったデメリットもあります。ニッポーでは、電気・電子回路の設計から、プリント基板の設計、制御システムの構築まで、幅広く対応しています。多数の実績と豊富な経験を通して培った独自のノウハウを駆使して、お客さまのご要望に合わせた的確なご提案が可能です。詳細を知りたい方は、当社までお気軽にご相談ください。